ỨNG DỤNG CÔNG NGHỆ VIRTUAL TWIN ĐỂ NHANH HƠN, RẺ HƠN VÀ TỐI ƯU HƠN TRONG THIẾT KẾ PHƯƠNG TIỆN GIAO THÔNG

Thiết kế xe là một quá trình đầy thách thức, tốn thời gian và đắt đỏ. Việc kỳ vọng của khách hàng ngày càng gia tăng buộc các công ty OEM về ô tô phải thiết kế ra những chiếc xe với hiệu năng tốt hơn, trong khi vẫn phải giảm chi phí và thời gian phát triển phương tiện.

Trong bài báo này, chúng tôi tập trung vào công nghệ Virtual Twin và làm thế nào để công nghệ này có thể giúp giải quyết thành công các thách thức về thiết kế phương tiện, đặc biệt là vấn đề về nhiệt trong thiết kế. Công nghệ Virtual Twin được hiểu là một phiên trình chiếu ảo của đối tượng vật lý, quy trình này cho phép các kỹ sư và các nhà phân tích có thể đánh giá được mẫu thử thiết kế thông qua mô phỏng ảo. Điều này giúp giảm đáng kể thời gian và chi phí so với các quy trình phát triển dựa trên thử nghiệm vật lý.

Đối với việc thiết kế nhiệt cho phương tiện, chúng tôi đang đề cập đến quy trình thiết lập các thông số kỹ thuật nhiệt cho phương tiện, chẳng hạn như giới hạn nhiệt độ cho các bộ phận trong xe, và đảm bảo đạt được các mục tiêu nhiệt này.

Đối với các OEM ngành ô tô, việc không đáp ứng được các mục tiêu thiết kế về nhiệt có hậu quả ngay lập tức là lỗi linh kiện và tăng chi phí bảo hành. Trong năm 2020 tại Hoa Kỳ, đã có 900 vụ thu hồi riêng biệt liên quan đến vấn đề an toàn phương tiện, làm ảnh hưởng đến 55 triệu phương tiện, và nhiệt độ là lý do phổ biến nhất dẫn đến các vấn đề về an toàn. Tuy nhiên, có một vấn đề nghiêm trọng hơn là sự cố về nhiệt độ sẽ ảnh hưởng đến sự an toàn của hành khách.

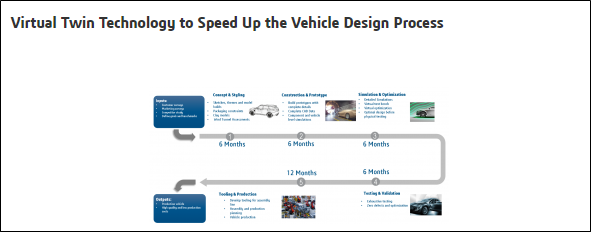

Phát triển xe là một quá trình rất tốn thời gian. Tổng thời gian từ việc lên ý tưởng cho đến sản xuất thường là ba năm. Tuy nhiên, vấn đề về thời gian sẽ phụ thuộc vào mẫu xe và có thể dao động từ ba đến sáu năm. Quá trình thiết kế rất tốn kém, với chi phí lên tới bốn tỷ euro.

Một số yếu tố khiến việc thiết kế phương tiện trở nên khó khăn, tốn thời gian và chi phí, chẳng hạn như nhu cầu đáp ứng các điều kiện lái xe khắc nghiệt. Ví dụ, việc thiết kế xe cần phải đáp ứng được tốt các điều kiện lái xe trong đô thi, khi leo dốc, hay trong các điều kiện thời tiết khắc nghiệt rất lạnh hoặc rất nóng. Các thách thức thiết kế khác bao gồm việc có một số lượng lớn các chi tiết (<30,000), mẫu mã đa dạng, các đối tượng thiết kế có tính canh tranh cao hơn, áp lực về pháp lý cũng ngày càng gia tăng. Thiết kế nhiệt đặt ra những thách thức bổ sung yêu cầu các phương tiện phải được thử nghiệm tại những địa điểm xa xôi, trong nhiều điều kiện thời tiết khác nhau và được thử nghiệm trên các đường thử. Những lịch trình kiểm tra phức tạp này làm tăng thêm thời gian và chi phí cho công việc thiết kế nhiệt cho xe.

Công nghệ Virtual Twin được cung cấp bởi Dassaults Systemes có thể giúp giảm chi phí và vòng thời gian cho các quy trình liên quan đến thử nghiệm vật lý, cũng như giải quyết các vấn đề trong quá trình thiết kế phương tiên.

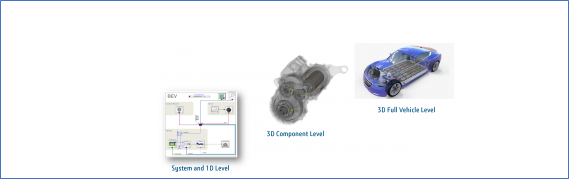

Trong hình 2, chúng ta thấy các cấp độ khác nhau của mô hình phương tiện ảo, mỗi cấp độ đại diện cho các khía cạnh hoạt động của phương tiện ở một giai đoạn nhất định. Một hệ thống và mô hình 1D áp dụng cho giai đoạn thiết kế ban đầu, trong đó thiết kế và bố cục xe cơ bản cũng như thông số kỹ thuật chức năng được đánh giá. Ở giai đoạn sau, chúng tôi xây dựng các mô hình ảo thể hiện các bộ phận của xe ở cấp độ 3D với biểu diễn hình học chính xác. Các mô hình ảo này được sử dụng trong giai đoạn xây dựng và tạo mẫu thử.

Bằng cách áp dụng mô hình Virtual Twin này, một quy trình phát triển phương tiện kéo dài 3 năm có thể giàm xuống dưới 20 tháng.

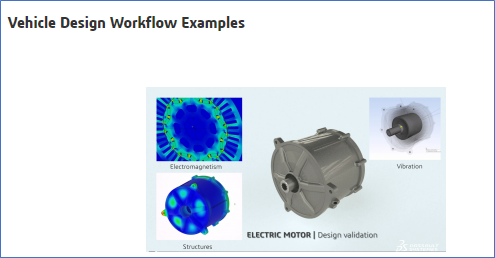

Các quy trình công việc được hiển thị trong hình 3, tất cả đều được liên kết với Động cơ điện. Nền tảng 3DEXPERIENCE® tạo điều kiện thuận lợi cho quy trình phân tích và đánh giá thiết kế liên quan đến e-drive bằng cách tích hợp liền mạch các quy trình công việc khác nhau để đánh giá các thông số kỹ thuật thiết kế khác nhau, ví dụ: đánh giá hiệu suất cho điện từ, cấu trúc và thiết kế rung động. Ngoài quy trình làm việc của Động cơ điện, việc triển khai mô hình CATIA tham số cho hình học cho phép người dùng phân tích một loạt các tùy chọn thiết kế dẫn đến một thiết kế tối ưu.

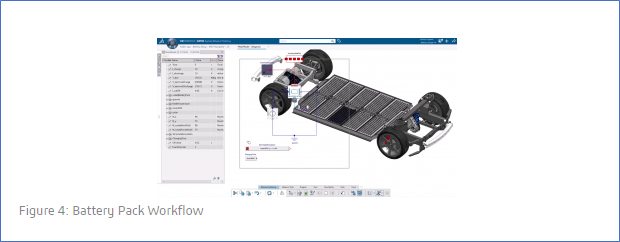

Trong hình 4, chúng ta thấy việc triển khai quy trình làm việc của Battery Pack bằng nền tảng 3DEXPERIENCE. Trong ví dụ này, chúng tôi mô phỏng kịch bản phạm vi pin cũng như kịch bản sạc pin. Nền tảng này cho phép người dùng chuyển đổi giữa hai kịch bản cũng như giữa các mô hình 1D và 3D.

Các mô hình có độ trung thực cao được sử dụng cho giai đoạn mô phỏng và tối ưu hóa thiết kế phương tiện. Các mô hình này có tất cả các chi tiết hình học cần thiết để đánh giá ảo thiết kế và những thay đổi của nó để đảm bảo rằng tất cả các mục tiêu thiết kế đều đạt được. Trong SIMULIA, chúng tôi có các quy trình mô phỏng đã được xác thực và tự động chạy các mô hình có độ trung thực cao để cung cấp việc triển khai các quy trình và quy trình kiểm tra một cách chính xác và kịp thời.

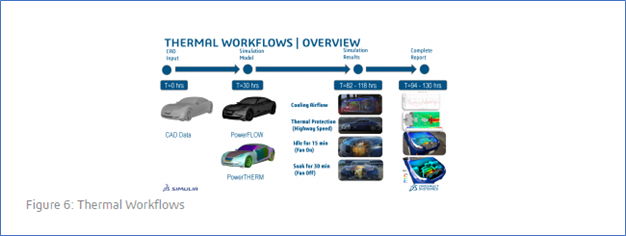

Hình 6, cho thấy các quy trình công việc Nhiệt đã được xác thực mô phỏng các quy trình thử nghiệm tiêu chuẩn mà các OEM ô tô sử dụng để phát triển sản phẩm. Với các công cụ tự động, tổng thời gian từ CAD để hoàn thành báo cáo cần ít hơn sáu ngày cho tất cả các quy trình công việc và do đó tiết kiệm đáng kể cho quy trình thiết kế xe cả về thời gian quay vòng và chi phí.

Mô phỏng Luồng không khí làm mát cho phép kỹ sư thiết kế tối ưu hóa cách bố trí hệ thống làm mát và đánh giá sự cân bằng với lực cản của xe và tiếng ồn bên trong. Quy trình Bảo vệ Nhiệt xác định các thành phần vượt quá nhiệt độ thiết kế, khắc phục các vấn đề về nhiệt và tối ưu hóa việc che chắn. Quy trình Làm việc ở chế độ Chờ và Ngâm mô phỏng quá trình thử nghiệm xe trong các điều kiện nhất thời như tắt chìa/ngâm và xác định chính xác các đợt tăng nhiệt độ.

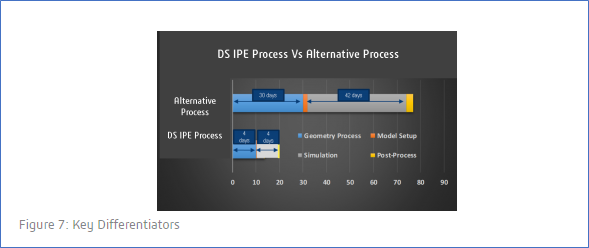

Trong hình 7, chúng tôi so sánh thời gian quay vòng của quy trình Dassault Systèmes và quy trình của đối thủ cạnh tranh thay thế. Chúng tôi quan sát thấy rằng thời gian quay vòng cho cả quy trình hình học và mô phỏng nhanh hơn đáng kể với quy trình Dassault Systèmes. Công cụ hỗ trợ chính đang sử dụng hình dạng xe chính xác mà không cần đơn giản hóa vì bộ giải PowerFLOW có khả năng mạnh mẽ để xử lý các dạng hình học phức tạp. Đối với một quy trình thay thế, một hình học gần đúng là cần thiết, nếu không, mô phỏng có nguy cơ phân kỳ giải pháp. Đối với thời gian hoàn thành mô phỏng, PowerFLOW chạy nhanh hơn đáng kể cho các mô phỏng tạm thời so với quy trình thay thế.

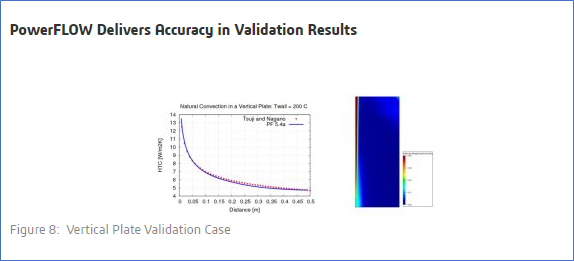

Chúng tôi nhận thấy rằng quy trình làm việc nhiệt do Dassault Systèmes cung cấp giúp quay vòng nhanh hơn và chi phí thấp hơn bằng cách yêu cầu chế tạo nguyên mẫu ít hơn cho quy trình thiết kế phương tiện. Tuy nhiên, một yêu cầu cần thiết đối với quy trình dựa trên mô phỏng là độ chính xác của công cụ mô phỏng. Trong phần sau đây, chúng tôi hiển thị một số kết quả xác thực cho PowerFLOW.

Trong hình 8, bên trái, chúng tôi so sánh hệ số truyền nhiệt trên mặt phẳng thẳng đứng dưới dạng hàm của khoảng cách thẳng đứng với dữ liệu thực nghiệm từ [2] và nhận thấy sự phù hợp tốt giữa mô phỏng và thực nghiệm. Ở bên phải, chúng ta quan sát trường vận tốc do đối lưu tự nhiên đối với tấm thẳng đứng.

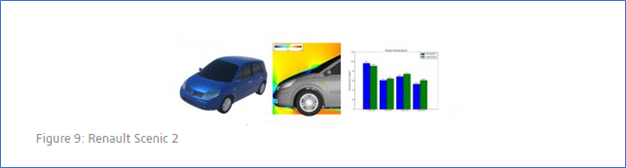

Trong hình 9, chúng tôi so sánh các phép đo cặp nhiệt điện cho xe Renault Scenic 2 với kết quả mô phỏng được ghi lại trong [3]. Chúng tôi quan sát một mối tương quan tốt như thể hiện trong biểu đồ thanh bên phải. Ở bên trái, chúng tôi hiển thị hình ảnh của chiếc xe thử nghiệm và ở giữa là trường vận tốc trong mặt phẳng y.

Dassault Systèmes cung cấp công nghệ Virtual Twin cho phép đánh giá kỹ thuật số hoàn chỉnh về phương tiện từ ý tưởng đến sản xuất. Với độ chính xác đã được chứng minh, các công cụ và quy trình mô phỏng SIMULIA cho phép giảm chi phí và thời gian quay vòng của quy trình phát triển phương tiện.