Cập nhật phiên bản CAM-TOOL V21.1 vừa ra mắt tháng 4/2025

Tháng 4/2025, hãng CGS Nhật Bản chính thức giới thiệu phiên bản mới nhất của phần mềm gia công CAM-TOOL – V21.1, mang đến nhiều cải tiến mạnh mẽ giúp nâng cao hiệu suất lập trình gia công và tối ưu hóa chất lượng bề mặt sản phẩm. Phiên bản này tiếp tục khẳng định vị thế CAM-TOOL là giải pháp chuyên biệt cho các ứng dụng gia công khuôn mẫu độ chính xác cao.

|

Chức năng cải tiến: Gia công 5 trục |

|

Mở rộng chế độ cắt: Tính toán mô hình CAM trong phôi |

|

Hiệu suất gia công thô 5 trục được cải thiện nhờ bổ sung các tính năng tối ưu hóa như 'delete air cut' và 'auto clearance', hỗ trợ cho các chức năng 'shape fillet', 'high precision mode', 'conventional cutting', cùng với thiết lập điều chỉnh đường chạy dao theo hình dạng phôi. Khả năng vận hành mô phỏng quá trình cắt cũng được nâng cao với chức năng tạm dừng theo từng hướng.

|

|

Tính toán mô hình phôi trong CAM hiện đã được hỗ trợ cho nhiều chiến lược gia công thô hơn. Hệ thống tự động nhận diện vùng vật liệu còn lại dựa trên sự khác biệt giữa hình dạng sản phẩm và phôi trước đó, từ đó tạo ra đường chạy dao hiệu quả. Việc thiết lập phôi ban đầu có hình dạng bất quy tắc giúp rút ngắn thêm thời gian gia công bằng cách giảm thiểu cắt không tải (air cuts) và tối ưu hóa đường chạy dao. |

|

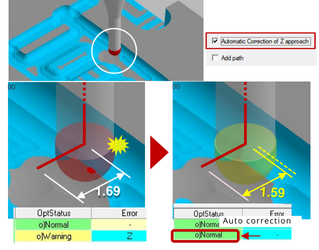

Tối ưu hóa: Sửa lỗi tự động ứng dụng trục Z |

|

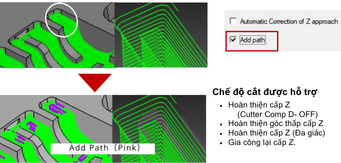

Tối ưu hóa: Thêm đường chạy dao |

|

Đã thêm tính năng phát hiện và sửa lỗi tự động liên quan đến tiếp cận trục Z trong tính toán đường chạy dao và can thiệp của trục Z trong các chuyển động kết nối. Điều này giúp giảm đáng kể thời gian thử và sai khi tránh các lỗi cảnh báo kết thúc chương trình.

|

|

Mô phỏng tối ưu hóa phát hiện các điểm tiếp xúc của dụng cụ vượt quá bước chỉ định và thêm các đường chạy dao tương ứng. Điều này ngăn ngừa tình trạng quá tải dụng cụ bất ngờ và kiểm tra va chạm.

|

|

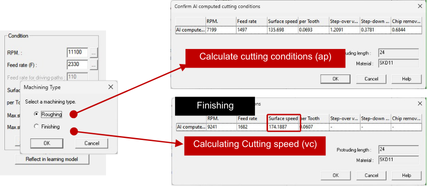

Tính toán điều kiện cắt AI |

|

|

|

Tính năng này tính toán điều kiện cắt tham chiếu dựa trên chiều dài nhô ra của dao, cho phép AI xác định các thông số gia công phù hợp với tỷ lệ L/D từ 5 trở lên. Chức năng này chỉ áp dụng cho dao cầu MOLDINO.

|

|

|

|

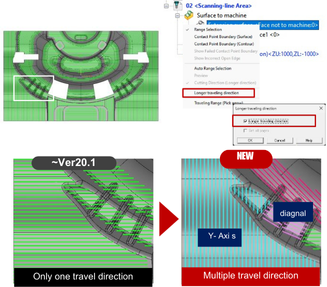

Đường quét vùng gia công: Hướng di chuyển dài hơn |

|

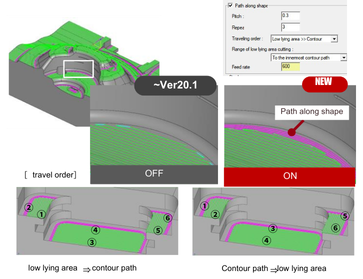

Đường quét vùng gia công: Đường chạy dao theo biên dạng |

|

Hệ thống hiện tự động tính toán và tạo ra các quỹ đạo quét theo chiều dọc cho từng vùng gia công riêng biệt, giúp nâng cao hiệu suất gia công.

|

|

Việc tạo đường chạy dao theo biên dạng trên mặt đáy của vùng lõm giúp giảm tích tụ vật liệu còn lại tại các góc. Chức năng này nâng cao độ chính xác kích thước, chất lượng bề mặt và hiệu quả gia công.

|

Cây chức năng: Sao chép bề mặt sang vùng gia công và biên đường chạy dao.

Đã bổ sung chức năng sao chép và dán cho 'Surface to machined' và 'Cutting Range' sang các biên dạng khác, giúp giảm thời gian lập trình CAM, giảm công sức thiết lập và hạn chế lỗi nhập liệu thủ công. Tính năng dán cho nhiều biên dạng cùng lúc và thao tác kéo–thả cũng được hỗ trợ.

Chức năng này hỗ trợ dán giữa các chế độ cắt khác nhau và cho phép dán đồng thời vào nhiều quy trình gia công.

Chức năng sao chép và dán đã được tích hợp vào menu chuột phải của các nút 'Surface to machine' và 'Range'. Các thao tác dán cũng được hỗ trợ giữa các biên dạng khác nhau cho các nút này.

|

Thêm lệnh mới: Tạo bề mặt chịu lực |

|

Gia công thô lỗ tròn – 'Đường kính bề mặt chịu lực' |

||||||

|

Hệ thống tự động tạo hình học bề mặt chịu lực cho các thao tác khoan 3D dựa trên dữ liệu hình học lỗ. Người dùng có thể tham số hóa việc tạo bề mặt chịu lực bằng cách chỉ định đường kính lỗ, góc côn và chiều dài theo trục. Ngoài ra, chức năng gán lớp và xem trước theo thời gian thực cũng được hỗ trợ, giúp đơn giản hóa quá trình xây dựng bề mặt chịu lực. Tự động hóa này loại bỏ thao tác dựng hình CAD thủ công, từ đó tiết kiệm đáng kể thời gian lập trình. Tự động tạo bề mặt chịu lực thông qua phân tích các thực thể lỗ và hình học bề mặt xung quanh.

|

|

Hệ thống hiện đã tích hợp tham số đường kính bề mặt chịu lực nhằm giảm thiểu hiện tượng sót biên dạng nhấp nhô từ các bước gia công trước và đảm bảo tạo bề mặt chịu lực chính xác trong chuỗi khoan. Ngoài ra, để tối ưu độ chính xác kích thước của bề mặt tựa, tham số 'final Z-pitch' cũng được bổ sung, cho phép gia công tinh mặt tựa chỉ với một biên dạng.

|